Лазерная обработка шпилькового двигателя Carman Haas

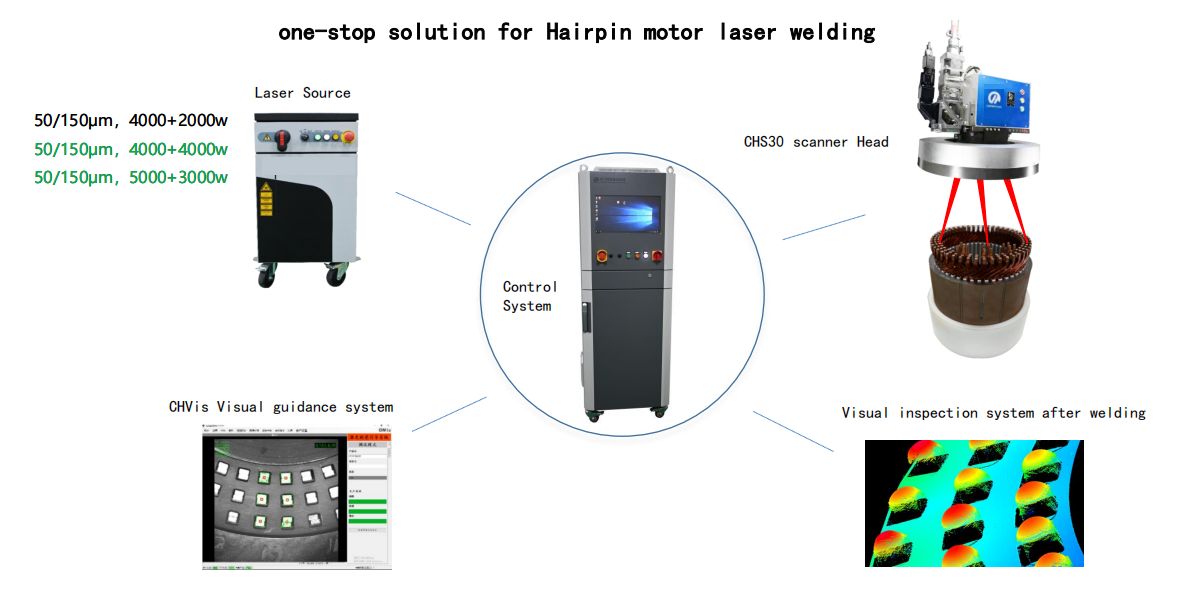

Новая энергетическая отрасль переживает период бурного развития, и всё больше заказчиков участвуют в производстве двигателей Hairpin. Компания Carman Haas разработала эту систему лазерной сварки с использованием сканирующего лазера для двигателей Hairpin в ответ на проблемы и потребности заказчиков, возникающие в процессе производства. Потребности заказчиков обобщены и включают в себя следующие четыре основных пункта:

1. Требование к эффективности производства, которое требует быстрых ударов и максимальной совместимости с точками сварки с отклонениями для повышения скорости одноразового прохода;

2. Требования к качеству сварки: изделие имеет сотни сварных точек, требуется высокое качество сварных точек и однородность внешнего вида, а также малое разбрызгивание в процессе сварки;

3. Решение проблемы плохих точек сварки, как их устранить при возникновении таких неисправностей, как разбрызгивание металла в точке сварки и небольшие точки сварки;

4. Потребность в возможностях проверки образцов, опытное производство концептуально новых образцов, производство OEM-образцов небольшими партиями, а также разработка и тестирование процессов лазерной сварки — все это требует лаборатории с несколькими комплектами испытательных машин и богатым опытом в этой области.

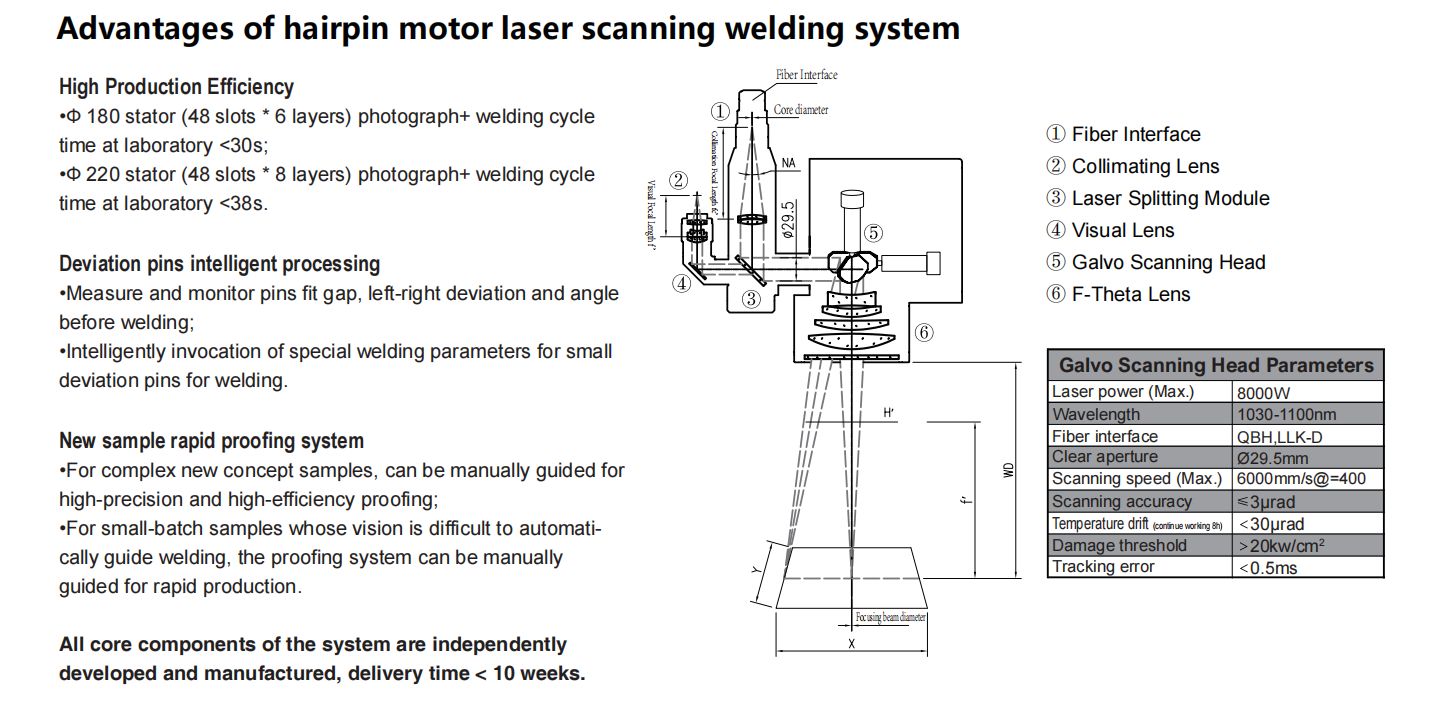

Высокая производительность

1. Тип продукта: Ф220 мм, штыревой провод, оголенная медь, размер 3,84*1,77 мм, 48 пазов * 4 слоя, всего 192 точки сварки, общее время цикла: фотосъемка + лазерная сварка <35 с;

2. Зона сканирования Ф230 мм, не нужно перемещать ни изделие, ни сварочную головку;

3.Ориентационная развитая система технического зрения CHVis: широкий диапазон фотографий, высокая вероятность успеха, высокая точность;

4. Сварка лазером высокой мощности: сварка штифта той же спецификации для достижения того же сварочного эффекта, 6000 Вт занимает 0,11 с, 8000 Вт — всего 0,08 с.

Переделка на той же станции

1.Брызги и небольшие сварные пятна можно устранить с помощью CHVis;

2. Функция визуальной доработки CHVis: доработка дефектных точек сварки или отсутствующих точек сварки.

Интеллектуальная обработка точек сварки

1. Измерение отклонения проволоки штифта перед сваркой: система технического зрения CHVis контролирует зазор, левое и правое смещение, угол, площадь и другие состояния штифтов после зажима;

2. Интеллектуальная обработка отклонений сварных точек. Автоматическое определение отклонений сварных точек и вызов соответствующих параметров сварки;

Функция компенсации положения

Постоянство внешнего вида сварных точек:

• Явление отклонения головы, вызванное косым падением лазера, можно компенсировать положением;

• Может компенсироваться отдельно в радиальном и тангенциальном направлении;

• Компенсацию также можно выполнять независимо для каждой точки сварки.

Контроль качества после сварки

1. Изображение облака сканирования OK/NG сварочных точек: обнаруживает типы дефектов, такие как сварочные раковины, острые углы, отклонения сварочных точек и отсутствующие сварочные точки; отправляет данные о местоположении дефектных сварочных точек на ПЛК и оператору;

2.Обнаружение разницы высот перед сваркой.

Высокая способность лабораторной проверки

1. Несколько комплектов машин для проверки двигателя;

2.Система проверки Vision Guide;

3. Высокая производительность однодневной расстойки.

Компания Carman Haas разработала систему технического зрения CHVis.

Изделие: 48 слотов x 4 слоя, всего 192 точки сварки, время фотосъемки + сварки: 34 с.